Evolución de la tecnología de las bombas de combustible para motores fuera de borda: de la revolución mecánica a la electrónica

La evolución de la tecnología de las bombas de combustible fueraborda representa uno de los avances más significativos en la historia de la propulsión marina. Desde simples bombas mecánicas de diafragma hasta sofisticados sistemas electrónicos con múltiples etapas y controles integrados, este avance tecnológico ha mejorado drásticamente el rendimiento, la fiabilidad, la eficiencia del combustible y el impacto ambiental de los motores.

Comprender esta evolución proporciona un contexto valioso para propietarios de embarcaciones, mecánicos y aficionados a la náutica. Ya sea que esté realizando el mantenimiento de un motor fueraborda clásico con bomba mecánica o solucionando problemas con un sistema de inyección electrónica de combustible moderno, saber cómo y por qué se desarrollaron estas tecnologías le ayudará a comprender mejor las necesidades y capacidades de su motor.

En esta guía completa, rastrearemos el fascinante desarrollo de la tecnología de bombas de combustible fuera de borda desde sus primeras encarnaciones hasta los sistemas de vanguardia actuales, y analizaremos las tendencias emergentes que darán forma al futuro de la propulsión marina.

Bombas de combustible mecánicas tempranas: la base del suministro de combustible para motores fuera de borda

La historia de la tecnología de las bombas de combustible fuera de borda comienza con sistemas mecánicos simples que sentaron las bases para todos los desarrollos futuros.

Los orígenes: sistemas alimentados por gravedad

Antes de que las bombas de combustible dedicadas se volvieran estándar, muchos de los primeros motores fuera de borda (anteriores a 1950) dependían de la gravedad para suministrar combustible desde el tanque al motor:

- Colocación elevada del tanque - Los tanques de combustible se colocaron encima del motor para crear un flujo natural.

- Cuencos flotantes simples - Los carburadores utilizaban válvulas de aguja controladas por flotador para regular el combustible.

- Cebado manual - Las bombas manuales o las peras de presión ayudaron a establecer el flujo de combustible inicial

- Rendimiento limitado - Estos sistemas funcionaron adecuadamente sólo a bajas velocidades y en condiciones de calma.

Las limitaciones de los sistemas de alimentación por gravedad se hicieron cada vez más evidentes a medida que los motores fueraborda se volvían más potentes y las actividades náuticas más diversas. La falta de suministro de combustible durante la aceleración, los problemas al no poder montar los tanques a una altura superior a la del motor y el suministro de combustible inconsistente llevaron al desarrollo de bombas de combustible mecánicas.

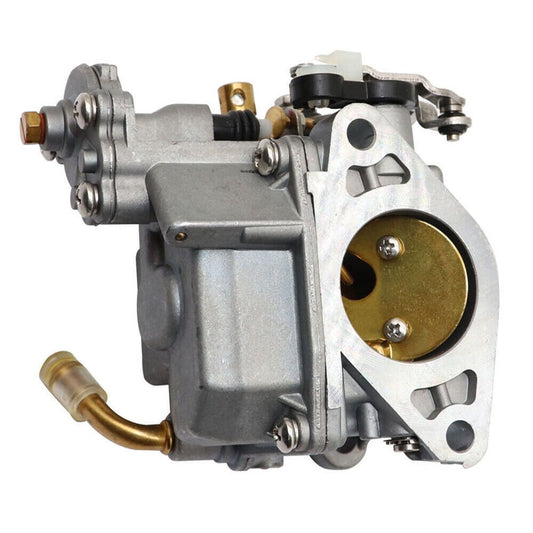

Bombas de diafragma mecánicas: un paso revolucionario

La introducción de bombas de diafragma mecánicas en las décadas de 1950 y 1960 representó un avance significativo en el suministro de combustible fuera de borda:

Principio de funcionamiento:

- Operación impulsada por pulsos - Pulsos de presión usados del cárter o del cilindro del motor.

- Mecanismo de diafragma - El diafragma flexible movido por estos pulsos creó una acción de bombeo.

- válvulas de retención unidireccionales - Controló la dirección del flujo de combustible.

- Presión autorreguladora - Naturalmente limitado a la presión creada por los pulsos del motor.

Ventajas clave:

- No requiere alimentación externa - Funciona únicamente con energía mecánica del motor.

- Diseño simple y confiable - Pocas piezas móviles significaron menos puntos de falla

- Operación automática - La potencia de la bomba se adapta naturalmente a la demanda del motor.

- Relativamente económico - El bajo costo de fabricación mantuvo los motores fuera de borda asequibles

- Diseño útil - Podría reconstruirse con herramientas y habilidades básicas.

Limitaciones:

- Salida de baja presión - Generalmente limitado a 3-7 PSI

- Depende del motor - Sólo funcionó cuando el motor estaba en marcha.

- Entrega inconsistente - La salida varió según la velocidad y el estado del motor.

- Vulnerabilidad a los escombros - Pequeños pasajes que se obstruyen fácilmente por contaminantes

- Opciones de montaje limitadas - Tenía que estar ubicado dentro del alcance de la fuente del pulso.

Refinamientos de las bombas mecánicas

A lo largo de las décadas de 1960 y 1970, los fabricantes mejoraron continuamente los diseños de bombas mecánicas:

- Materiales de diafragma mejorados - Compuestos más duraderos y resistentes al combustible.

- Diseños de válvulas mejorados - Mejor sellado y funcionamiento más consistente.

- Filtros de combustible integrados - Pantallas incorporadas para proteger el interior de la bomba.

- Diseños de doble cámara - Algunos modelos cuentan con dos cámaras de bombeo para aumentar el rendimiento.

- Mejor enrutamiento del tubo de pulso - Entrega de pulsos mejorada para un funcionamiento más consistente

Estas bombas mecánicas siguieron siendo el estándar para los motores fuera de borda con carburador durante décadas y hoy en día todavía se utilizan variaciones de este diseño básico en muchos motores fuera de borda más pequeños.

El período de transición: primeras bombas eléctricas y sistemas híbridos

Desde finales de la década de 1970 hasta la de 1980 se marcó una era de transición en la tecnología de bombas de combustible fuera de borda, ya que los fabricantes comenzaron a explorar bombas eléctricas mientras perfeccionaban los sistemas mecánicos.

La introducción de las bombas de combustible eléctricas

Las bombas de combustible eléctricas aparecieron por primera vez en los motores fuera de borda como bombas auxiliares o de apoyo, complementando en lugar de reemplazar a las bombas mecánicas:

Aplicaciones tempranas:

- Bombas de cebado - Bombas eléctricas utilizadas para establecer el flujo de combustible antes de arrancar.

- Bombas elevadoras de baja presión - Se utiliza para mover combustible desde tanques remotos hasta el motor.

- Sistemas de respaldo - Proporcionó redundancia para aplicaciones críticas

- Adiciones de alto rendimiento - Bombas suplementarias para motores de competición o de alto rendimiento.

Tecnología de bombas eléctricas tempranas:

- Diseños de paletas rotativas - Las primeras bombas eléctricas solían utilizar paletas giratorias.

- Bombas de engranajes - Los engranajes de precisión crearon un desplazamiento positivo.

- Bombas accionadas por solenoide - Se utiliza la acción electromagnética para mover los diafragmas.

- Durabilidad limitada - Los primeros modelos a menudo tenían una vida útil más corta que las bombas mecánicas.

- Capacidades de presión modestas - Normalmente se produce de 4 a 8 PSI

Sistemas híbridos: uniendo dos tecnologías

A medida que los sistemas de control electrónico se hicieron más comunes en la década de 1980, surgieron enfoques híbridos:

- Configuraciones de doble bomba - Bomba de cebado eléctrica con bomba principal mecánica

- Bombas de refuerzo eléctricas - Bombas mecánicas suplementarias durante condiciones de alta demanda

- Bombas mecánicas controladas eléctricamente - Se agregaron solenoides o controles a los diseños tradicionales.

- Sistemas adaptativos - Se utilizaron sensores para modificar el suministro de combustible según las condiciones.

El catalizador del cambio: la regulación de las emisiones

Un factor importante en la evolución de las bombas de combustible provino del aumento de las regulaciones ambientales:

- Normas de emisiones tempranas - Comenzó a requerirse un control de combustible más preciso.

- Mandatos de eficiencia de combustible - Impulsó sistemas que redujeran el consumo

- Controles de emisiones por evaporación - Sistemas de combustible presurizado requeridos

- Demanda del consumidor - Preferencia del mercado por motores más limpios y eficientes

Estas presiones regulatorias, combinadas con los avances tecnológicos en electrónica y materiales, prepararon el escenario para los cambios revolucionarios que seguirían en la década de 1990 y después.

La revolución de la EFI: la inyección electrónica de combustible transforma los motores fuera de borda

La década de 1990 marcó el comienzo de un cambio revolucionario en el suministro de combustible fuera de borda con la adopción generalizada de sistemas de inyección electrónica de combustible (EFI), que exigieron enfoques completamente nuevos para la tecnología de la bomba de combustible.

El imperativo de la EFI: por qué las bombas tradicionales no fueron suficientes

Los sistemas de inyección electrónica de combustible crearon nuevas demandas que las bombas mecánicas simplemente no podían satisfacer:

- Requisitos de mayor presión - Los sistemas EFI necesitaban entre 30 y 60 PSI frente a los 3 y 7 PSI de los carburadores.

- Presión constante - Presión constante requerida independientemente de la velocidad del motor

- Caudales precisos - Se necesitaba un suministro de combustible exacto para obtener relaciones aire/combustible adecuadas.

- Cebado previo al arranque - Sistema necesario para presurizar antes de arrancar el motor.

- Integración de control electrónico - Bombas necesarias para interactuar con los sistemas de gestión del motor.

Diseños modernos de bombas de combustible eléctricas

Para satisfacer estas demandas, se desarrollaron diseños de bombas eléctricas completamente nuevos:

Bombas de celdas de rodillos:

- Principio de diseño - El conjunto de rodillos excéntricos crea cámaras que cambian el volumen.

- Ventajas - Funcionamiento suave, buena durabilidad, capacidad de presión moderada.

- Aplicaciones - Común en los primeros motores fueraborda EFI y como bombas de elevación.

Bombas Gerotor:

- Principio de diseño - Los engranajes internos y externos con centros desplazados crean una acción de bombeo.

- Ventajas - Excelente durabilidad, buena eficiencia, presión moderada a alta.

- Aplicaciones - Ampliamente utilizado en sistemas EFI fueraborda modernos.

Bombas de turbina:

- Principio de diseño - Los impulsores multietapa crean presión a través de la fuerza centrífuga.

- Ventajas - Capacidad de presión muy alta, excelente para aplicaciones de alto rendimiento.

- Aplicaciones - Motores de alto rendimiento y sistemas de inyección directa.

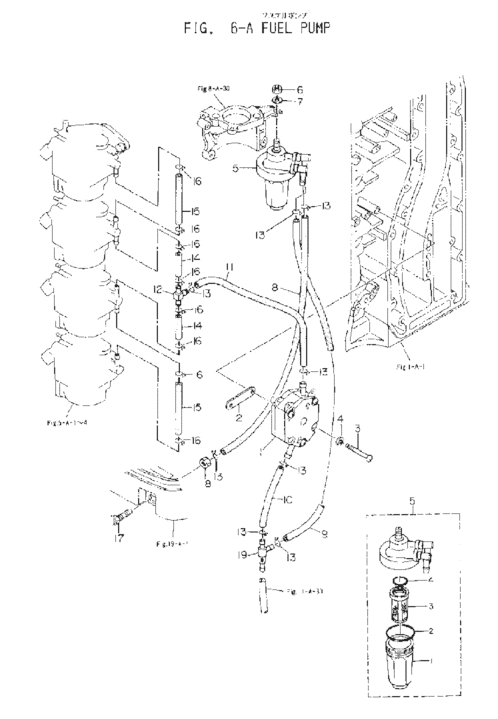

El sistema VST: un nuevo enfoque para la gestión del combustible

Una de las innovaciones más significativas en los sistemas de combustible fuera de borda fue la introducción del tanque separador de vapor (VST) o módulo de combustible:

Componentes y funciones de VST:

- Diseño integrado - Combinación de múltiples funciones del sistema de combustible en un solo conjunto

- Bomba de elevación de baja presión - Mueve el combustible del tanque principal al VST

- Cámara de separación de vapor - Elimina el aire y el vapor del combustible.

- Bomba de alta presión - Entrega combustible presurizado a los inyectores.

- Regulador de presión - Mantiene la presión precisa del sistema.

- Enfriador de combustible - Algunos sistemas incluyen refrigeración para evitar el bloqueo de vapor.

- Filtración fina - Filtrado adicional para proteger los inyectores

- Detección del nivel de combustible - Monitorea el nivel de combustible en el VST

Ventajas de los sistemas VST:

- Gestión del vapor - Previene eficazmente los problemas de bloqueo de vapor.

- Suministro constante de combustible - Mantiene una presión constante independientemente de las condiciones.

- Reinicio en caliente mejorado - Reduce los problemas de arranque en climas cálidos.

- Protección del sistema - El diseño integrado protege los componentes sensibles.

- Manejo de retorno de combustible - Gestiona eficientemente el combustible que retorna del regulador de presión.

Innovaciones específicas de la marca

Los principales fabricantes de motores fuera de borda desarrollaron sus propios enfoques para los sistemas de bombas de combustible EFI:

Mercury Marine:

- Introducción a EFI - Adoptador pionero de la inyección electrónica de combustible

- Inyección directa OptiMax - Se requieren sistemas de bombas de alta presión especializados

- Tecnología Verado - Motores sobrealimentados con un sofisticado suministro de combustible

- Refrigeración integrada - Gestión térmica avanzada del sistema de combustible

Motores fueraborda Yamaha:

- Sistema HPDI - Inyección directa de alta presión con bombas multietapa

- Diseños VST compactos - Módulos integrados que ahorran espacio

- Sistemas de presión variable - Presión adaptativa en función de las condiciones de funcionamiento

- Redundancia de múltiples bombas - Algunos modelos cuentan con sistemas de bomba de respaldo.

Evinrude/Johnson (BRP):

- Inyección directa FICHT - Inyección directa temprana con bombas especializadas

- Tecnología E-TEC - Inyección directa avanzada con control preciso del combustible

- Carga estratificada - Requiere una gestión sofisticada de la presión

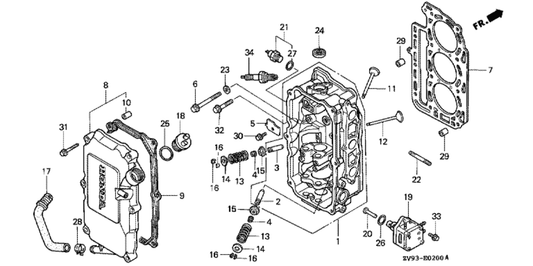

Suzuki y Honda:

- Sistemas de combustión pobre - Se requiere un suministro preciso de combustible con mezclas muy pobres

- Inyección multipunto - Inyección distribuida que requiere presión equilibrada

- Tecnología de crossover automotriz - Tecnología adaptada del sistema de combustible del automóvil

Inyección directa: el siguiente nivel de la tecnología de bombas de combustible

A principios de la década de 2000 se introdujo la tecnología de inyección directa en los motores fuera de borda, lo que requirió otro salto cuántico en las capacidades de las bombas de combustible.

Fundamentos de la inyección directa

A diferencia de los sistemas EFI convencionales que inyectan combustible en el puerto de admisión, los sistemas de inyección directa entregan combustible directamente a la cámara de combustión:

- Requisitos de presión extrema - Necesita entre 500 y 1500 PSI frente a los 30 y 60 PSI del EFI convencional

- Sincronización precisa - El combustible debe inyectarse en los momentos exactos del ciclo de combustión.

- Capacidad de carga estratificada - Puede crear mezclas de combustible en capas para mayor eficiencia.

- Enfoque de atomización - Requiere una atomización de combustible extremadamente fina.

- Emisiones reducidas - Emisiones significativamente menores de hidrocarburos y monóxido de carbono.

- Economía de combustible mejorada - Generalmente entre un 15 y un 20 % mejor que el EFI convencional

Sistemas de bombas multietapa

Para lograr las presiones extremas requeridas para la inyección directa, se hicieron necesarios sistemas de bombas multietapa:

Configuración típica:

- Bomba de elevación de baja presión - Mueve el combustible del tanque al VST (3-7 PSI)

- Bomba de presión media - Presuriza el combustible dentro del VST (40-60 PSI)

- Bomba de alta presión - Aumenta la presión para inyección directa (500-1500 PSI)

Tecnologías de bombas de alta presión:

- Bombas de pistón - Los pistones mecánicos o accionados por levas crean alta presión.

- Sistemas intensificadores - Utilizar principios hidráulicos para multiplicar la presión.

- Bombas accionadas por cigüeñal - Accionado directamente por el motor para una sincronización precisa

- Bombas controladas electrónicamente - Presión modulada por la ECU para una entrega óptima

Enfoques de inyección directa específicos de cada marca

Cada fabricante desarrolló tecnologías de inyección directa patentadas con requisitos únicos para las bombas de combustible:

Mercurio OptiMax:

- Inyección asistida por aire - Se utilizó aire comprimido para ayudar a atomizar el combustible.

- Compresor de aire accionado por correa - Presión de aire creada para el sistema.

- Presión de combustible moderada - Requiere una presión de combustible más baja que algunos competidores.

- Control de presión integrado - Regulación electrónica de la presión del aire y del combustible.

Yamaha HPDI (inyección directa de alta presión):

- Verdadero sistema de alta presión - Funciona a presiones mucho más altas que OptiMax

- Sistema de cinco bombas - Disposición compleja de múltiples etapas de bombeo

- Sistema de refrigeración de combustible - Calor gestionado generado por bombeo a alta presión.

- Control de presión variable - Presión ajustada en función de las condiciones de funcionamiento.

Evinrude E-TEC:

- Combustión estratificada - Se requiere una entrega de combustible en el momento y lugar precisos

- Gestión electrónica de la presión - Control sofisticado de la salida de la bomba

- Utilización directa de la presión del cárter - Se utiliza la presión del motor para lograr eficiencia.

- Diseño avanzado de inyectores - Características de presión específicas requeridas

Desafíos y soluciones en bombas de inyección directa

Las exigencias extremas de la inyección directa crearon nuevos desafíos para el diseño de bombas de combustible:

- Gestión del calor - El bombeo a alta presión genera un calor significativo.

- Limitaciones materiales - Se requieren nuevas aleaciones y compuestos para mayor durabilidad.

- Fabricación de precisión - Se necesitan tolerancias extremadamente estrictas para alta presión.

- Requisitos de filtración - Incluso partículas diminutas podrían dañar los componentes.

- Demandas eléctricas - Mayor consumo de energía para las etapas de bombeo eléctrico.

- Ruido y vibración - La operación a alta presión creó desafíos de NVH

Los ingenieros abordaron estos desafíos mediante innovaciones en ciencia de materiales, fabricación de precisión, gestión térmica y sistemas de control electrónico.

Sistemas modernos de bombas de combustible: integración e inteligencia

Los sistemas de bombas de combustible fuera de borda actuales representan la culminación de décadas de evolución, caracterizados por una integración sin precedentes con otros sistemas de motor y un control electrónico inteligente.

Sistemas integrados de gestión de combustible

Los motores fuera de borda modernos cuentan con sistemas de combustible altamente integrados que combinan múltiples funciones:

- Módulos de combustible completos - Conjuntos todo en uno que contienen múltiples componentes

- Regulación inteligente de la presión - Presión controlada electrónicamente según la demanda.

- Suministro de combustible adaptativo - Sistemas que aprenden y se adaptan a las condiciones

- Capacidades de diagnóstico - Autosupervisión con detección y generación de informes de fallos

- Optimización de emisiones - Suministro de combustible ajustado con precisión para emisiones mínimas

- Múltiples modos de funcionamiento - Diferentes perfiles de suministro de combustible para diversas condiciones

Control electrónico y comunicación

La integración de las bombas de combustible con unidades de control electrónico (ECU) ha transformado su funcionamiento:

Funciones de control avanzadas:

- Control de bomba de velocidad variable - Bombas que funcionan a diferentes velocidades según la demanda.

- Modulación por ancho de pulso - Control electrónico preciso de la salida de la bomba.

- Retroalimentación de circuito cerrado - Sistemas que monitorean y ajustan en función de los resultados

- Algoritmos predictivos - Anticipar las necesidades de combustible en función de los patrones operativos

- Integración con otros sistemas - Comunicación con sistemas de encendido, carga y monitoreo.

Capacidades de diagnóstico:

- Sensores de presión - Monitorizar la presión real del combustible en tiempo real

- Monitoreo de flujo - Seguimiento del consumo de combustible y del rendimiento del surtidor.

- Detección de corriente - Detectar problemas eléctricos de la bomba antes de que falle

- Monitoreo de temperatura - Evita el sobrecalentamiento y el bloqueo de vapor.

- Generación de códigos de falla - Crear códigos específicos para diferentes problemas

- Modos de emergencia - Operación de respaldo cuando se detectan problemas

Avances en materiales y diseño

Las bombas de combustible modernas se benefician de avances significativos en materiales y fabricación:

- Materiales compuestos - Componentes ligeros y resistentes a la corrosión.

- Polímeros avanzados - Mejor resistencia al etanol y otros aditivos de combustible.

- Fabricación de precisión - Producción controlada por ordenador para tolerancias más estrictas

- Diseño modular - Mantenimiento y sustitución de componentes más sencillos

- Motores eléctricos mejorados - Motores de bomba más eficientes y de funcionamiento más frío

- Funciones de reducción de ruido - Amortiguación y aislamiento para reducir el ruido de la bomba.

Mejoras de eficiencia y rendimiento

La evolución de la tecnología de las bombas de combustible ha generado importantes beneficios:

Ganancias de eficiencia:

- Consumo eléctrico reducido - Las bombas modernas consumen entre un 30 y un 50 % menos de energía que los modelos anteriores.

- Mejor economía de combustible - La entrega precisa mejora la eficiencia de la combustión.

- Menos emisiones - Las relaciones exactas de aire/combustible minimizan los contaminantes

- Reducción de la generación de calor - Menos energía desperdiciada en forma de calor

Mejoras de rendimiento:

- Entrega de potencia más consistente - Presión de combustible constante en todas las velocidades del motor

- Mejor respuesta del acelerador - Entrega inmediata de combustible cuando se solicita

- Arranque en frío mejorado - Cebado preciso y entrega inicial

- Mayor confiabilidad - Menos fallos y mayor vida útil.

- Intervalos de servicio extendidos - Muchas bombas modernas diseñadas para la vida útil del motor.

Tendencias futuras: la próxima evolución en la tecnología de las bombas de combustible

Al mirar hacia el futuro, varias tendencias y tecnologías emergentes están preparadas para transformar aún más los sistemas de bombas de combustible fuera de borda.

Integración de tecnología inteligente

La integración de la electrónica avanzada y la conectividad seguirá evolucionando:

- Conectividad IoT - Sistemas de combustible que se comunican con sistemas de diagnóstico de forma remota

- Mantenimiento predictivo - Sistemas que pronostican las necesidades de servicio antes de que se produzcan fallos

- Sistemas de autocalibración - Bombas que ajustan su salida según algoritmos de aprendizaje.

- Personalización del usuario - Parámetros ajustables a través de aplicaciones para teléfonos inteligentes.

- Integración de la gestión de flotas - Datos del sistema de combustible incorporados al monitoreo de la flota

Adaptaciones ambientales

El aumento de las regulaciones ambientales impulsará más innovaciones:

- Sistemas de emisiones ultrabajas - Suministro de combustible aún más preciso para minimizar los contaminantes

- Compatibilidad con combustibles alternativos - Sistemas diseñados para biocombustibles y combustibles sintéticos

- Adaptación del combustible de hidrógeno - Potencial para pilas de combustible de hidrógeno o combustión de hidrógeno

- Enfoque en la neutralidad de carbono - Sistemas optimizados para fuentes de combustible neutrales en carbono

- Eliminación de emisiones evaporativas - Diseños con liberación cero de vapor de combustible

Nuevos materiales y fabricación

Los avances en la ciencia de los materiales y las técnicas de producción permitirán nuevos diseños:

- Componentes impresos en 3D - Geometrías complejas imposibles con la fabricación tradicional

- Nanomateriales - Superficies y componentes extremadamente duraderos

- diseños biomiméticos - Diseños de bombas inspirados en sistemas de movimiento de fluidos naturales.

- Materiales autocurativos - Componentes que pueden reparar daños menores.

- Aleaciones ultraligeras - Peso reducido para un mejor rendimiento.

Integración híbrida y eléctrica

A medida que la propulsión marina evoluciona hacia la electrificación, los sistemas de bombas de combustible se adaptarán:

- Sistemas específicos para híbridos - Bombas de combustible diseñadas para uso intermitente en motores fueraborda híbridos

- Tecnología de extensión de rango - Suministro de combustible especializado para generadores en embarcaciones eléctricas.

- Motores pequeños ultraeficientes - Sistemas de combustible miniaturizados para generadores compactos

- Sistemas de doble propósito - Bombas que pueden manejar múltiples tipos de fluidos

- Integración de recuperación de energía - Sistemas de combustible que capturan y utilizan la energía residual

Tecnologías de propulsión alternativas

Más allá de la combustión interna tradicional, surgirán nuevos métodos de propulsión:

- Sistemas de pilas de combustible - Sistemas de suministro de hidrógeno para energía de pilas de combustible

- Pilas de combustible de metanol directo - Pilas de combustible líquido con necesidades de suministro especializadas

- Optimización de combustibles sintéticos - Sistemas diseñados para combustibles sintéticos neutros en carbono

- Tecnología de microturbinas - Suministro de combustible especializado para pequeñas turbinas marinas

- Sistemas híbridos de hidrógeno - Sistemas de combustible dual que utilizan hidrógeno y combustibles tradicionales

Consejo del experto:

Si bien las tecnologías futuras seguirán evolucionando, los fundamentos del mantenimiento del sistema de combustible siguen siendo importantes. Incluso los sistemas más avanzados requieren combustible limpio, una filtración adecuada y una inspección periódica para funcionar de forma fiable.

La importancia de la evolución de la bomba de combustible para los propietarios de embarcaciones

El avance tecnológico de las bombas de combustible fuera de borda ha aportado numerosos beneficios prácticos para los navegantes de hoy:

Mejoras de rendimiento

- Más caballos de fuerza por litro - El suministro de combustible moderno permite una mayor producción específica

- Mejor economía de combustible - Mejora del 30-40% con respecto a los motores carburados más antiguos

- Funcionamiento más suave - Suministro de combustible constante a todas las RPM

- Respuesta mejorada del acelerador - Aceleración inmediata cuando sea necesario

- Rango extendido - Más millas por galón significa mayor distancia de crucero

Mejoras de confiabilidad

- Menos averías - Las bombas modernas tienen una vida útil más larga.

- Mejores capacidades de diagnóstico - Problemas identificados antes del fallo

- Mantenimiento reducido - Muchos sistemas diseñados para intervalos de servicio prolongados

- Arranque mejorado - Arranque en frío y en caliente más consistente

- Mejor adaptabilidad - Sistemas que compensan las variaciones de calidad del combustible

Beneficios ambientales

- Emisiones reducidas - Hasta un 90% menos de emisiones que las tecnologías anteriores

- Menos desperdicio de combustible - Una entrega más precisa significa menos combustible sin utilizar

- Reducción de aceite - Los sistemas de cuatro tiempos e inyección directa consumen menos aceite.

- Funcionamiento más silencioso - Los sistemas modernos contribuyen a reducir los niveles de ruido.

- Menos derrames de combustible - Los sistemas mejor sellados reducen la contaminación ambiental

Mejoras en la experiencia del usuario

- Operación más sencilla - No se requiere estrangulador ni cebado en los sistemas modernos

- Reducción de la complejidad del mantenimiento - Se necesitan menos ajustes

- Mejor información - La monitorización integrada proporciona datos operativos

- Costos operativos más bajos - El ahorro de combustible compensa el mayor precio de compra inicial

- Mayor confianza - Sistemas más confiables significan menos preocupaciones por el agua.

Conclusión: Una revolución en la propulsión marina

La evolución de la tecnología de las bombas de combustible fueraborda representa uno de los avances más significativos en la historia de la propulsión marina. Desde simples bombas mecánicas de diafragma hasta sofisticados sistemas electrónicos con múltiples etapas y controles integrados, este avance tecnológico ha transformado la experiencia de navegación.

Los motores fueraborda actuales ofrecen niveles de rendimiento, eficiencia y fiabilidad que habrían parecido imposibles para los pioneros de los motores fueraborda. Gran parte de este progreso se debe al notable desarrollo de sistemas de suministro de combustible que dosifican el combustible con precisión en todas las condiciones de funcionamiento.

De cara al futuro, la tecnología de las bombas de combustible seguirá evolucionando, adaptándose a los nuevos requisitos ambientales, los combustibles alternativos y las cambiantes expectativas de los navegantes. La integración de tecnología inteligente, materiales avanzados y diseños innovadores promete mejorar aún más la experiencia náutica, reduciendo al mismo tiempo el impacto ambiental.

Comprender esta evolución tecnológica ayuda a los propietarios de embarcaciones a apreciar mejor los sofisticados sistemas que impulsan sus embarcaciones y a tomar decisiones informadas sobre mantenimiento, actualizaciones y compras futuras.

En JLM Marine, ofrecemos bombas de combustible de alta calidad, con especificaciones OEM y de repuesto premium para las principales marcas de motores fueraborda, abarcando toda la gama de tecnologías, desde bombas mecánicas tradicionales hasta los sistemas electrónicos más modernos. Nuestros productos se fabrican bajo estrictos estándares de calidad en instalaciones con certificación ISO9002, lo que garantiza un rendimiento fiable para su modelo de motor fueraborda.

Preguntas frecuentes sobre la tecnología de bombas de combustible para motores fuera de borda

¿Puedo actualizar un motor fuera de borda antiguo con tecnología de bomba de combustible más nueva?

En algunos casos, es posible actualizar un motor fueraborda antiguo con tecnología de bomba de combustible más moderna, pero el alcance de las posibles actualizaciones depende del modelo de motor y de su diseño original. La actualización más común y sencilla consiste en sustituir la bomba mecánica original por una versión de repuesto de mayor calidad que utiliza materiales y técnicas de fabricación más modernos. Esto puede mejorar la fiabilidad sin necesidad de modificaciones significativas. Para motores con carburador, algunas empresas de repuestos ofrecen kits de conversión de bomba de combustible eléctrica que sustituyen la bomba mecánica por una eléctrica, proporcionando una presión de combustible más constante y un arranque más fácil. Sin embargo, convertir un motor con carburador a inyección electrónica de combustible es mucho más complejo y suele requerir kits especializados diseñados para su modelo de motor. Estas conversiones implican no solo la bomba de combustible, sino también la adición de inyectores, sensores, una ECU y un mazo de cables. Para la mayoría de los navegantes recreativos, el coste y la complejidad de una conversión completa a EFI pueden superar los beneficios. Si está considerando una actualización, consulte con un mecánico marino especializado en su marca de motor para comprender las opciones disponibles, los costes y los posibles beneficios para su situación específica.

¿Cómo han afectado los avances en las bombas de combustible a la eficiencia del combustible en los motores fuera de borda?

Los avances en las bombas de combustible han mejorado drásticamente la eficiencia del combustible de los motores fueraborda mediante varios mecanismos clave. Las bombas de combustible electrónicas modernas permiten una dosificación precisa que suministra la cantidad exacta para las condiciones de funcionamiento, eliminando la tendencia a la mezcla rica de los motores carburados. Esta precisión puede mejorar el ahorro de combustible entre un 15 % y un 30 % en comparación con los sistemas anteriores. La tecnología de inyección directa, posible gracias a las avanzadas bombas de alta presión, inyecta el combustible directamente en la cámara de combustión en el momento preciso, mejorando la eficiencia de la combustión hasta en un 20 % en comparación con la inyección electrónica de combustible (EFI) convencional. Los sistemas de control de presión variable ajustan la presión del combustible según la demanda del motor, optimizando el suministro en todo el rango de funcionamiento. Las bombas modernas también permiten estrategias sofisticadas de gestión del motor, como la combustión pobre, la carga estratificada y múltiples inyecciones por ciclo, lo que mejora la eficiencia. Además, la eliminación de los surtidores y conductos del carburador reduce las restricciones en el sistema de combustible, lo que permite una mejor atomización y una combustión más completa. El impacto en el mundo real es significativo: un motor fueraborda moderno de cuatro tiempos con inyección electrónica de combustible generalmente utiliza entre un 30 y un 40 % menos de combustible que un motor de dos tiempos con carburador comparable de la década de 1990, al tiempo que ofrece un mejor rendimiento y emisiones considerablemente más bajas.

¿Qué diferencias de mantenimiento existen entre las bombas de combustible mecánicas y electrónicas?

Las bombas de combustible mecánicas y electrónicas presentan requisitos y características de mantenimiento significativamente diferentes. Las bombas mecánicas suelen requerir una atención más frecuente, pero su mantenimiento es más sencillo. A menudo se pueden reconstruir con kits de diafragma, tienen componentes externos accesibles y proporcionan indicaciones visuales de problemas como fugas de combustible. Sus intervalos de mantenimiento suelen ser más cortos (200-300 horas de funcionamiento) y son más susceptibles a problemas de calidad del combustible y residuos. Por el contrario, las bombas electrónicas generalmente requieren un mantenimiento menos frecuente, pero son más complejas cuando se requiere mantenimiento. Suelen estar diseñadas como unidades selladas que no se pueden reconstruir, por lo que requieren un reemplazo completo cuando fallan. Sus intervalos de mantenimiento son mucho más largos (a menudo más de 1000 horas) e incluyen filtración y regulación de presión integradas. Las bombas electrónicas requieren un mantenimiento adecuado del sistema eléctrico, ya que los problemas de voltaje pueden afectar su rendimiento. También necesitan una filtración de mayor calidad debido a su sensibilidad a la contaminación. Los enfoques de diagnóstico difieren significativamente: los problemas de las bombas mecánicas se diagnostican generalmente mediante inspección visual y pruebas de presión, mientras que los problemas de las bombas electrónicas suelen requerir diagnósticos electrónicos y herramientas especializadas. Para los navegantes, la diferencia clave es que las bombas mecánicas pueden requerir un mantenimiento más frecuente pero más simple, mientras que las bombas electrónicas ofrecen intervalos de servicio más largos pero generalmente necesitan servicio profesional cuando ocurren problemas.

¿Cómo se adaptan las bombas de combustible modernas a los combustibles mezclados con etanol?

Las bombas de combustible modernas han evolucionado significativamente para abordar los desafíos que plantean los combustibles mezclados con etanol. Los fabricantes han implementado varias adaptaciones clave para garantizar la fiabilidad y el rendimiento. Las mejoras en los materiales son quizás el cambio más importante: las bombas modernas utilizan polímeros y elastómeros resistentes al etanol para diafragmas, sellos y juntas tóricas que resisten los efectos disolventes del etanol. Los componentes de acero inoxidable y aluminio anodizado han sustituido a los materiales susceptibles a la corrosión del etanol. Los sistemas de filtración mejorados protegen las bombas del aumento de residuos que el etanol puede introducir al disolver los depósitos antiguos. Muchos sistemas modernos incorporan funciones de gestión del agua en el Tanque Separador de Vapor (VST) para abordar las propiedades de atracción de agua del etanol. La gestión térmica ha mejorado con una mejor refrigeración y disipación del calor para evitar los problemas de bloqueo de vapor que el etanol puede agravar. Los sistemas de control electrónico ahora incluyen un mapeo de combustible adaptativo que puede compensar las diferentes características de combustión del etanol. Algunos sistemas avanzados incluso incorporan sensores de composición del combustible que pueden detectar el contenido de etanol y ajustarse en consecuencia. Estas adaptaciones han mejorado significativamente la confiabilidad de los combustibles de etanol, aunque los fabricantes aún recomiendan precauciones de mantenimiento adicionales al usar mezclas de etanol, incluidos cambios de filtro más frecuentes, inspecciones del sistema de combustible y el uso de estabilizadores de combustible específicos para uso marino durante los períodos de almacenamiento.

Hi—I’m Jim Walker

I grew up in a Florida boatyard, earning pocket money (and a few scars) by rebuilding outboard carbs before I could drive. That hands-on habit carried me through a Ph.D. in mechanical engineering, where I studied how salt water quietly murders metal.

I spent ten years designing cooling systems for high-horsepower outboards, then joined JLM Marine as CTO. We bench-test every new part in the lab, but I still bolt early prototypes onto my own 23-foot skiff for a weekend shake-down— nothing beats real wake and spray for finding weak spots.

Here on the blog I share the fixes and shortcuts I’ve learned so your engine—and your day on the water—run smooth.

Para propietarios de motores fuera de borda:

Para ayudarlo a mantener y reparar sus motores marinos, esperamos que los siguientes recursos puedan serle de utilidad:

-

Bombas de combustible de JLM Marine

-

Kits de bomba de combustible de JLM Marine

- Kit de bomba de combustible

- Kit de bomba de combustible Yamaha

- Kit de bomba de combustible Mercury

- Kit de bomba de combustible Johnson

- Kit de bomba de combustible Evinrude

- Kit de bomba de combustible Suzuki

- Kit de bomba de combustible Honda

- Kit de bomba de combustible Tohatsu

- Kit de bomba de combustible Volvo

Acerca de JLM Marine

Fundada en 2002, JLM Marine se ha consolidado como un fabricante dedicado de piezas marinas de alta calidad, con sede en China. Nuestro compromiso con la excelencia en la fabricación nos ha ganado la confianza de las principales marcas marinas a nivel mundial.

Como proveedor directo, evitamos intermediarios, lo que nos permite ofrecer precios competitivos sin comprometer la calidad. Este enfoque no solo promueve la rentabilidad, sino que también garantiza que nuestros clientes reciban el mejor valor directamente del proveedor.

Estamos entusiasmados de ampliar nuestro alcance a través de canales minoristas, llevando nuestra experiencia y compromiso con la calidad directamente a los propietarios de embarcaciones y entusiastas de todo el mundo.

Leave a comment

Please note, comments need to be approved before they are published.